Basiswissen zur Schweißpunktprüfung

Durchführung von Schweißpunktprüfungen

Linse einer Punktschweißung im Schliffbild

Elektrowiderstands-Punktschweißungen werden im Automobilbau zur Verbindung von Karosserieteilen verwendet. Die Schweißpunkte werden in der Fertigung u. a. mit Ultraschall geprüft.

Zwei oder mehr Bleche werden mit zwei Kupferelektroden zusammengedrückt und mit einem elektrischen Starkstrom im Kiloampere-Bereich ca. 200 ms beaufschlagt. Durch den elektrischen Widerstand entsteht eine Schmelze, die nach dem Abkühlen einen Schweißpunkt in Form einer Linse bildet.

Häufige Fehlerarten können dabei sein:

- Keine Linse (Bindefehler)

- Zu kleiner Linsendurchmesser

- „Klebeverbindung“, wenn nur die Zinkbeschichtung aufgeschmolzen wurde.

Der richtige Prüfkopf

Die Prüfung erfolgt in Impuls-Echo-Technik mit breitbandigen 15- oder 20-MHz-Prüfköpfen. Eine Gummimembran und ein Wasservorlauf im Prüfkopfgehäuse ermöglichen eine flexible Schallankopplung an die eingedrückten Schweißpunkt-Oberflächen.

Für die bei verschiedenen Blechdicken unterschiedlichen Linsendurchmesser wird jeweils ein zur Anwendung passender Prüfkopf verwendet, dessen Schwingerdurchmesser DS dem Solldurchmesser DL der Linse entspricht. Die Prüfkopfführung erfolgt manuell.

Prüfkopf für die Prüfung von Schweißpunkten

Das Prüfbild

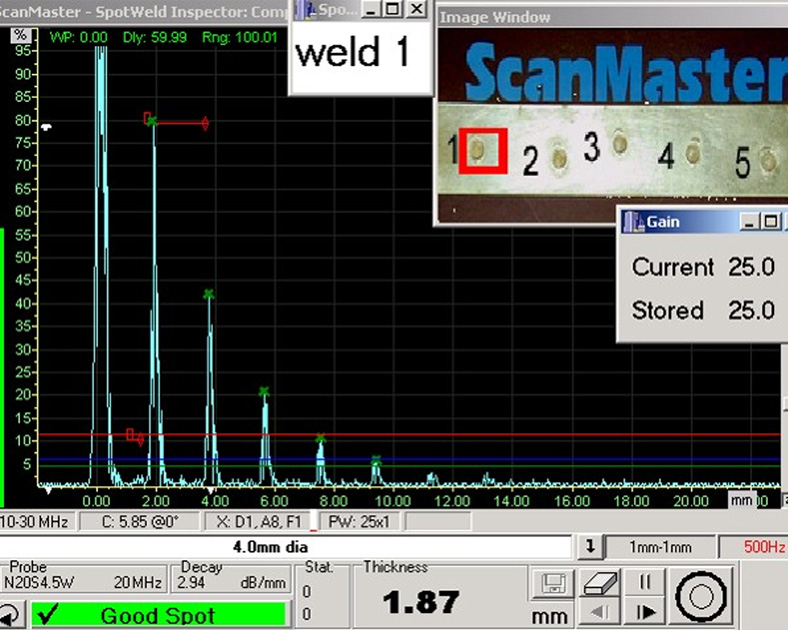

A-Bild eines guten Schweißpunkts

Die Beurteilung der Schweißpunkt-Qualität wird automatisch ausgeführt. Bei einem guten Schweißpunkt mit DL ≥ DS ergibt sich eine Echofolge von der Rückwand des letzten Bleches der Punktschweißung.

Beim Prüfbeispiel im Bild handelt es sich um einen Schweißpunkt von zwei Blechen mit der Wanddicke von je 1 mm. Der Solldurchmesser der Linse beträgt hier 4 mm.

Die Echofolge besteht aus deutlichen Rückwandechos. Die gemessene Schallschwächung von 2,9 dB/mm ist ein Hinweis auf das grobkörnige Gefüge der Linse. Während der Schmelzphase wurde der Schweißpunkt eingedrückt, was sich aus der Restwanddicke 1,87 mm ablesen lässt.

Aufgrund dieser Kriterien wird die Qualität des Schweißpunktes als „gut“ bewertet.

Bei fehlerhaften Schweißpunkten zeigt die Echofolge signifikante Abweichungen zu der eines “guten” Punktes. Zu kleine Linsen weisen Zwischenechos aus der Fügeebene auf, Klebeverbindungen liefern eine lange Folge von Rückwandechos, da die Schallschwächung aufgrund der fehlenden Aufschmelzung geringer ist. Hat gar keine Verbindung stattgefunden, kommt es zu einer langen Folge von Echos aus dem obersten Blech.

Weitere Fehlerarten (Poren, verbrannte Punkte etc.) führen zu weiteren abweichenden Echofolgen, für die die Bewertungskriterien individuell angepasst werden können.