Basiswissen zur Ultraschallprüfung

Hintergrund

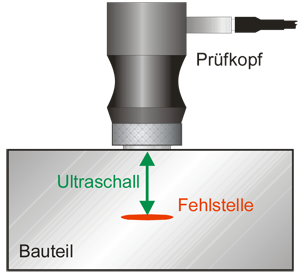

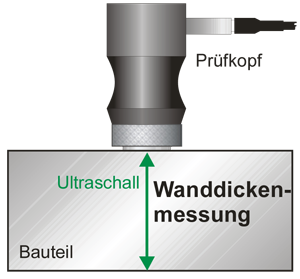

Nicht sichtbare und meist verdeckte Fehlstellen in nahezu allen Bauteilen lassen sich mit Ultraschall zerstörungsfrei nachweisen. Ganz besonders bei sicherheitsrelevanten Bauteilen nimmt die Ultraschallprüfung eine wichtige Position ein. Darüber hinaus sind auch Messungen möglich; die bekannteste ist die Wanddickenmessung.

Die Hauptanwendungen sind:

- Ortsbewegliche Prüfung von Schweißverbindungen

- Fehlerprüfung und Qualitätskontrolle von Gussteilen

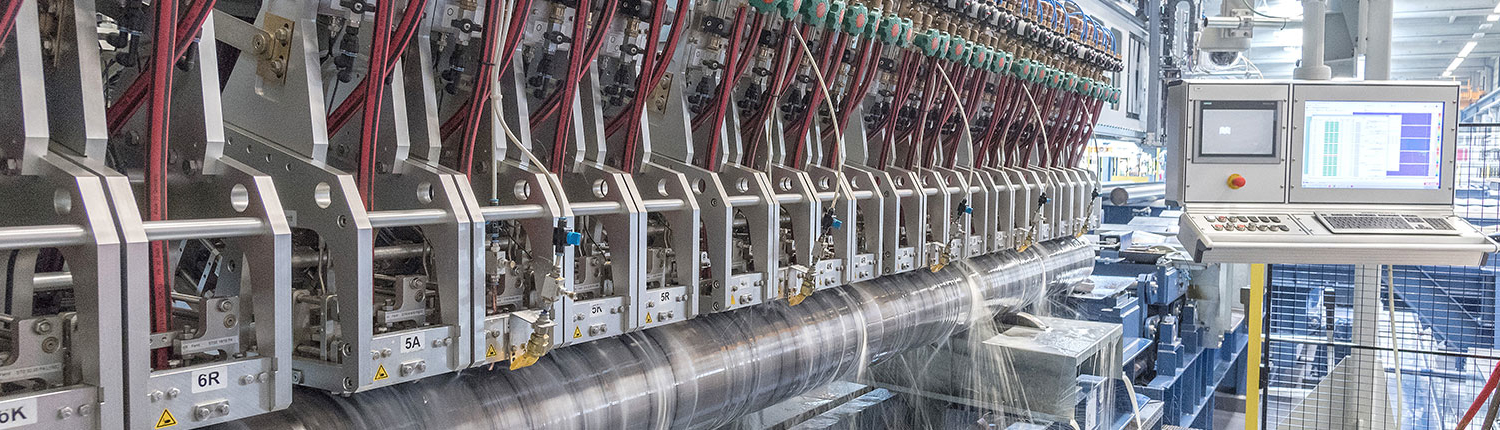

- Automatische Prüfung von Massenprodukten mit einfachen Geometrien wie z. B. Halbzeug (Rundmaterial, Knüppel, Profile, Bleche und Rohre) aus Stahl, Nicht-Eisen-Metallen und Kunststoffen

- Wanddickenmessungen an Rohrleitungen, Kesseln und Chemieanlangen. Die Wanddickenmessung mit Ultraschall ist überall dort sinnvoll, wo die Messstelle nur von einer Seite zugänglich ist und ein Messschieber nicht eingesetzt werden kann.

Vorteile der Ultraschallprüfung

- Nachweis von Oberflächen- und Innenfehlern (verdeckt zur Oberfläche)

- Alle gut schallleitfähigen Materialien sind prüfbar (ggf. bis 10 m)

- Das Verfahren ist automatisierbar

- Es müssen keine besonderen Strahlenschutzvorschriften eingehalten werden

- Sicherer Nachweis flächiger Fehlstellen (Dopplungen, Risse, Flankenbindefehler, …)

Prinzip

Ultraschall sind gemäß Definition die Schallanteile mit einer Frequenz oberhalb der menschlichen Hörschwelle, also oberhalb von 20.000 Hertz (= 20 kHz). Der Hauptfrequenzbereich für die Ultraschallprüfung umfasst 0,5 MHz bis 10 MHz und liegt damit deutlich über der Hörschwelle. In speziellen Anwendungsfällen kann die Prüffrequenz auch Werte über 10 MHz bzw. unter 0,5 MHz annehmen.

Prüfung im Detail

Beim Auftreffen einer Ultraschallwelle auf eine Grenzfläche (zwischen Medium 1 und Medium 2) wird ein Teil reflektiert und ein Teil durchgelassen. Wie groß diese Anteile sind, hängt von den Unterschieden der beiden angrenzenden Medien ab (z. B. bezüglich Schallgeschwindigkeit und Dichte). Beim Übergang von Stahl nach Luft ist der Unterschied so groß, dass annähernd 100% der Ultraschallwelle reflektiert wird.

Fehlstellen in einem Bauteil sind meistens Lufteinschlüsse (Lunker, Poren, Risse, …). Daher wird der Ultraschall daran gut reflektiert und kommt unter günstigen Umständen zum Prüfkopf zurück. Damit der Luftspalt zwischen Prüfkopf und Bauteil nicht stört, wird hier ein meist flüssiges Koppelmedium (Wasser, Öl, Gel, …) eingesetzt. Zur automatisierten Prüfung wird oft das gesamte Bauteil einschließlich Prüfkopf in Wasser eingetaucht.

Die Schallgeschwindigkeit ist eine Materialkonstante und beträgt in Luft 330 m/s (bei 0 °C; 344 m/s bei 20 °C) und in Stahl 5920 m/s. Ist die Schallgeschwindigkeit des zu prüfenden Materials bekannt, kann aus der Laufzeit des Ultraschalls recht präzise auf die Tiefenlage der Fehlstelle geschlossen werden. Wird die Laufzeit bis zur gegenüberliegenden Rückwand ausgewertet, kann das Ultraschallverfahren auch zur Wanddickenmessung genutzt werden. Hierbei ist eine Auflösung bis in den Mikrometerbereich erreichbar. Die Wanddickenmessgeräte können soweit vereinfacht und verkleinert werden, dass nur noch der Wanddickenwert angezeigt wird.

Ungünstiger ist die Bestimmung der Fehlergröße. Zuverlässige Auswertemethoden existieren leider nicht. Daher wird meistens die Amplitude des reflektierten Ultraschallsignal mit den reflektierten Amplituden von Musterfehlern (kreisscheibenförmige Reflektoren, Zylinderreflektoren, …) verglichen. Voraussetzung dabei ist jedoch immer, dass die Fehlstelle (und auch der Musterfehler) vom Schall günstig getroffen wird.

Die Abmessungen der Fehlstellen, die noch nachgewiesen werden können, befinden sich im Bereich der Ultraschallwellenlänge. Unter günstigen Bedingungen kann dieser Bereich bei wenigen Zehntelmillimetern beginnen. In weniger günstigen Fällen sind Fehlstellen erst ab Millimetergröße nachweisbar.

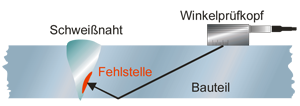

Nicht nur zur Schweißnahtprüfung, aber hauptsächlich dabei, werden Winkelprüfköpfe eingesetzt. Ein Ankoppeln auf der meist unebenen Schweißnahtüberhöhung mit Senkrechtprüfköpfen erlaubt nämlich keine zuverlässige Prüfung. Der sogenannte Einschallwinkel richtet sich hierbei nach den zu detektierenden Fehlstellen (auch hierbei müssen die Fehlstellen aus einer günstigen Richtung angeschallt werden).

Akustische Materialeigenschaften

Angaben zu den akustischen Materialeigenschaften verschiedener Stoffe, wie Longitudinal- und Transversal-Schallgeschwindigkeit, Dichte und akustische Impedanz finden Sie in den nachfolgenden Tabellen.

Die in den Tabellen gelisteten Werte für Schallgeschwindigkeit, Dichte und akustische Impedanz gelten für Raumtemperatur (20 °C bis 23 °C). Abweichungen infolge von Materialzusammensetzungen, Kristall-Orientierungen, Porositäten und Temperaturen sind möglich.

Quelle: „Ultraschallprüfung“ (Deutsch, Platte, Vogt), Springer Verlag 1997

Metalle

| Metalle | Schallgeschwindigkeit (Longitudinalwelle) cl [m/s] |

Schallgeschwindigkeit (Transversalwelle) cl [m/s] |

Dichte [103 kg/m3] |

Akustische Impedanz [106 kg/m2s] |

| Aluminium | 6200 – 6360 | 3100 – 3130 | 2,7 | 16,7 – 17,2 |

| Beryllium | 12720 – 12890 | 8330 – 8880 | 1,82 – 1,87 | 23,2 – 24,1 |

| Blei | 2050 – 2400 | 700 – 710 | 11,3 – 11,7 | 23,2 – 28,1 |

| Eisen | 5950 | 3220 – 3240 | 7,9 | 47,0 |

| Gold | 3240 | 1200 | 19,7 | 63,8 |

| Grauguss | 3500 – 5600 | 2200 – 3200 | 7,2 | 25,2 – 40,3 |

| Gusseisen | 3500 – 5800 | 2200 – 3200 | 6,9 –7,3 | 24,2 – 42,3 |

| Hartmetall | 6800 – 7300 | 4000 – 4700 | 11,0 – 15,0 | 74,8 – 109,5 |

| Kadmium | 2665 – 3300 | 1500 – 1810 | 8,6 – 8,7 | 22,9 – 28,5 |

| Konstantan | 5240 | 2640 | 8,8 | 46,1 |

| Kupfer | 3666 – 4760 | 2260 – 2320 | 8,9 | 32,6 – 42,4 |

| Magnesium | 4602 – 5900 | 3050 – 3280 | 1,70 – 1,75 | 7,8 – 10,3 |

| Messing (Ms58) | 3830 – 4250 | 2050 – 2200 | 8,1 | 31,0 – 34,4 |

| Molybdän | 6250 – 6650 | 3350 – 3510 | 10,1 – 10,2 | 63,1 – 67,8 |

| Nickel | 4973 – 6040 | 2960 – 3219 | 8,8 – 8,9 | 43,8 – 53,8 |

| Platin | 3960 – 4080 | 1670 – 1730 | 21,4 | 84,7 – 87,3 |

| Silber | 3600 – 3790 | 1590 – 1690 | 10,4 | 37,4 – 39,4 |

| Titan | 5823 – 6260 | 2920 – 3215 | 4,5 | 26,2 – 28,2 |

| Zink | 3890 – 4210 | 2290 – 2440 | 7,1 | 27,6 – 29,9 |

| Zinn | 3210 – 3320 | 1530 – 1670 | 7,3 | 23,4 – 24,2 |

Nichtmetalle

| Nichtmetalle | Schallgeschwindigkeit (Longitudinalwelle) cl [m/s] |

Schallgeschwindigkeit (Transversalwelle) cl [m/s] |

Dichte [103 kg/m3] |

Akustische Impedanz [106 kg/m2s] |

| Aluminiumoxid | 9000 – 11000 | 5500 – 6500 | 3,6 – 3,95 | 32,4 – 43,5 |

| Eis (H2O bei -4 °C) |

3232 – 3980 | 1990 | 0,9 | 2,9 – 3,6 |

| Epoxydharz | 2400 – 2900 | 1100 | 1,1 – 1,25 | 2,64 – 3,63 |

| Glas (Fensterglas) | 5770 | 3430 | 2,51 | 14,5 |

| Glas (Quarzglas) | 5570 – 5930 | 3415 – 3750 | 2,6 | 14,5 – 15,4 |

| Graphit, gepresst | 1600 – 2500 | 1200 – 1500 | 1,7 – 2,3 | 2,72 – 5,8 |

| Gummi, hart | 1570 – 2300 | – | 1,2 | 1,88 – 2,76 |

| Gummi, weich | 1480 – 1550 | – | 0,90 – 0,95 | 1,33 – 1,47 |

| PA (Polyamid) | 1800 – 2600 | 1100 – 1200 | 1,1 – 1,2 | 1,98 – 3,12 |

| PE (Polyethylen) | 1950 – 2000 | 540 | 0,9 | 1,76 – 1,80 |

| PMMA (Plexiglas®) | 2670 – 2760 | 1120 – 1430 | 1,18 | 3,2 – 3,3 |

| Porzellan | 5600 – 6200 | 3500 – 3700 | 2,4 – 2,5 | 13,4 – 15,5 |

| Polystyrol | 2337 – 2350 | 1020 – 1150 | 1,05 – 1,06 | 2,45 – 2,49 |

| PVDF (Polyvinyliden-fluorid) | 2200 | 775 | 1,78 | 3,9 |

| PTFE (Teflon®) | 1350 | 550 | 2,2 | 2,97 |

| PVC (Polyvinylchlorid) | 2180 – 2260 | 948 | 1,38 – 1,40 | 3,0 – 3,2 |

| Quarzkristall | 5760 | 3840 | 2,65 | 15,2 |

Stahl

| Stahl | Schallgeschwindigkeit (Longitudinalwelle) cl [m/s] |

Schallgeschwindigkeit (Transversalwelle) cl [m/s] |

Dichte [103 kg/m3] |

Akustische Impedanz [106 kg/m2s] |

| Baustahl, unlegiert bis 0,2 % C, z. B. St 52-3 n. DIN 54120 |

||||

| geglüht bis 0,5% C geglüht |

5890 – 5950 5940 – 5960 |

3240 – 3270 3230 – 3245 |

7,85 7,8 – 7,85 |

46,2 – 46,7 46,3 – 46,8 |

| Baustahl, legiert (0,35 % C, 0,6 % Mn, 1 % Cr, 0,2 % Mo) | ||||

| geglüht vergütet gehärtet |

5950 5930 5900 |

3260 3240 3230 |

7,84 7,84 7,84 |

46,6 46,5 46,3 |

| Baustahl, legiert (0,3 % C, 0,4 % Mn, 2 % Cr, 2 % Ni, 0,2 % Mo) | ||||

| geglüht vergütet gehärtet |

5930 5870 – 5880 5890 |

3220 3210 3210 |

7,85 7,85 7,85 |

46,6 46,1 – 46,2 46,2 |

| Kugellagerstahl (1 % C, 1,5 % Cr) | 5990 | 3270 | 7,8 | 46,7 |

| Rostfreier Stahl, austenitisch | ||||

| (X 10 Cr Ni 18 8) geglüht (X 10 Cr Ni Nb 18 9) (X 12 Cr Ni 18 8) |

5530 5790 5660 |

2983 3100 3120 |

7,9 7,8 – 7,9 7,8 |

43,7 45,2 – 45,7 46,3 – 47,5 |

| Rostfreier Stahl, ferritisch (0,15% C, 17% Cr) | ||||

| geglüht | 6010 | 3360 | 7,7 – 7,9 | 46,3 – 47,5 |

| Schnellstahl (0,9% C, 4 % Cr, 2,5 % Mo, 2,5 % V, 3 % W) | ||||

| geglüht gehärtet |

6060 5880 |

3850 3190 |

– | – |

| Werkzeugstahl (1 % C) | ||||

| geglüht gehärtet |

5940 – 5960 5854 |

3220 – 3245 3150 |

7,8 – 7,84 7,84 |

46,3 – 46,7 45,9 |

| Werkzeugstahl (2 % C, 12 % Cr, 0,6 % W) | ||||

| geglüht gehärtet |

6140 6010 |

3310 3220 |

7,75 – 7,8 7,75 |

47,6 – 47,9 46,6 |

Weiterführende Informationen

Weitere, umfangreiche Informationen zur Ultraschallprüfung können Sie unserem Wissensfloater-Video “Ultraschall-Materialprüfung” entnehmen.

Unsere Kurse |

|

| Grundlagen zur Eindringprüfung werden in unseren hausinternen Ausbildungskursen vermittelt. | |

Unsere Produkte zur Ultraschallprüfung |

|