Basiswissen zur Magnetpulverrissprüfung

Hintergrund

Bei der Herstellung von Stahl (Gießen), während seiner Bearbeitung (Walzen, Schmieden, Schweißen) aber auch während des Einsatzes unter Last (Biegebeanspruchung, Lasthaken) können Risse entstehen. Dabei erfolgt die Rissbildung meistens an der Oberfläche, wandert aufgrund der Kerbwirkung in das Bauteil hinein und kann so zum Dauerbruch führen. Aus diesem Grund wird ein Riss auch als der gefährlichste Fehlertyp eingestuft und muss z. B. durch Schleifen herausgearbeitet oder das rissbehaftete Bauteil ausgesondert werden. Das empfindlichste Verfahren zum Nachweis oberflächennaher Fehler in ferromagnetischen Bauteilen ist das Magnetpulverrissprüfverfahren – auch kurz Magnetpulverprüfung oder Fluxen genannt.

Die Hauptanwendungen sind:

- Sicherheitsteile im Automobilbau (Lenkungs-, Achs- und Motorteile im Schmiede-, Guss- oder bearbeiteten Fertigzustand)

- Schweißnähte an Kesseln und Rohrleitungen

Vorteile der Magnetpulverrissprüfung

- Höchste Empfindlichkeit für Oberflächenrisse, auch bei komplizierter Werkstückgeometrie und unbearbeiteter Oberfläche

- Klare, reproduzierbare Rissanzeigen

- Nachweis von verdeckten Rissen dicht unterhalb der Oberfläche

- Es müssen keine besonderen Strahlungsschutzvorschriften eingehalten werden

- Keine besonderen Ansprüche an Erfahrung und Geschicklichkeit der Prüfer, wohl aber an deren Sorgfalt und gleichmäßige Aufmerksamkeit

Prinzip

Die Magnetpulverrissprüfung von magnetisierbaren Metallteilen, zumeist aus Stahl, seltener aus Nickel oder Kobalt, ist in Fachkreisen als sehr zuverlässiges Verfahren anerkannt. Für die Prüfung muss das Werkstück magnetisiert werden. Große Werkstücke, bei denen eine komplette Magnetisierung nicht möglich ist, werden nur in den zu prüfenden Teilbereichen magnetisiert.

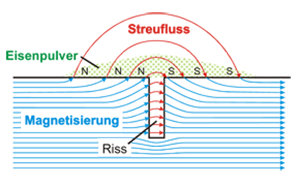

Die durch die Magnetisierung entstehenden Feldlinien verlaufen parallel zur Oberfläche innerhalb des Bauteils. Risse, die quer zu den Feldlinien liegen, stören diese und erzeugen so ein magnetisches Streufeld oder auch Streufluss genannt.

Das heißt, die Feldlinien treten auf der einen Seite der Fehlstelle aus dem ferromagnetischen Material aus und auf der anderen Seite wieder ein. Das hat die Entstehung von Magnetpolen zur Folge. Wird nun Eisenpulver über dieses Streufeld verteilt, sammelt es sich an der Fehlstelle an, weil es von den magnetischen Polen angezogen wird. Risse, die parallel zu den Feldlinien verlaufen, erzeugen kein Streufeld und können somit nicht nachgewiesen werden. Verdeckte Risse unterhalb der Oberfläche können nur bis zu einer gewissen Tiefe (ca. 1 mm) lokalisiert werden.

Die Verfahren zur Magnetisierung von Werkstücken werden grob in Feld- und Stromdurchflutung unterteilt. Die Anwendung beider Durchflutungsverfahren in einem Prüftakt wird auch kombinierte Magnetisierung genannt.

Prüfung im Detail

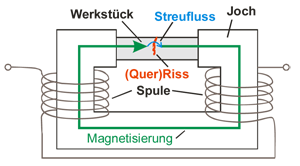

Felddurchflutung: Wird ein Bauteil mit einem Magnetfeld, meistens in Längsrichtung beaufschlagt, spricht man von der so genannten Felddurchflutung. Mit Hilfe einer oder mehrerer stromdurchflossener Spulen wird in einem U-förmigen Eisenjoch ein Magnetfeld erzeugt. In diesem Eisenjoch wird das Werkstück eingespannt. Dadurch entsteht ein Magnetfeld in Längsrichtung zum Bauteil. Quer dazu liegende Risse, sogenannte Querrisse, bilden einen Streufluss und werden angezeigt.

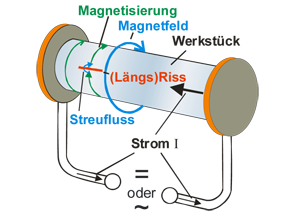

Stromdurchflutung: Je nach Prüfaufgabe müssen aber auch Risse in Längsrichtung des Bauteils erkannt werden. Hierzu wird eine zweite Art der Magnetisierung benutzt, die sogenannte Stromdurchflutung. Bei der Stromdurchflutung wird das zu prüfende Werkstück von einem Strom durchflossen, der ein ringförmiges Magnetfeld erzeugt. Dadurch können Längsrisse auf dem Prüfkörper angezeigt werden.

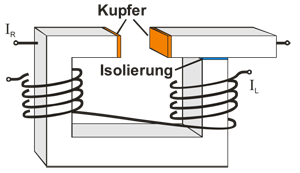

Kombinierte Magnetisierung: Bei vielen Bauteilen ist die Rissorientierung nicht vorherbestimmt. Eine Vorzugsrichtung lässt sich daher nicht erwarten. Bei großen Stückzahlen, beispielsweise für den Fahrzeugbau, findet die Prüfung auf Prüfmaschinen statt. Sie ermöglichen eine Feld- und Stromdurchflutung, die einzeln oder auch kombiniert (beide gleichzeitig) aktiviert werden, so dass Risse beliebiger Orientierungen nachweisbar sind.

Prüfmittel: Während der Magnetisierung werden die fluoreszierenden Magnetpulverteilchen aufgebracht. Dies geschieht in den meisten Fällen durch Überspülen mit einer wässrigen Suspension. Die feinen Partikel, häufig ferromagnetische Eisenoxide, bleiben an den austretenden Magnetfeldern hängen. Um die Anzeigefähigkeit zu erhöhen, werden die Partikel mit einem fluoreszierenden Farbstoff versetzt, der unter ultraviolettem Licht (UV-Licht) gelblich-grün leuchtet. In einem abgedunkelten Raum erzeugt diese Verbindung eine leuchtende, kontrastreiche (Riss-)Anzeige, wodurch auch feinste Fehlstellen erkennbar werden.

Weiterführende Informationen

Weitere, umfangreiche Informationen zur Magnetpulverrissprüfung können Sie unserem Wissensfloater-Video “Magnetpulver-Rissprüfverfahren” entnehmen.

Unsere Kurse |

|

| Grundlagen zur Magnetpulver-Rissprüfung werden in unseren hausinternen Ausbildungskursen vermittelt. | |

Unsere Produkte zur Magnetpulverrissprüfung |

|